آنچه در این مقاله میخوانید :

عیوب جوشکاری

عیوب جوشکاری – نقص یا ناپیوستگی زمانی عیب نامیده میشود که بعضی از خصوصیات از جمله نوع، اندازه، پراکندگی را بیش از حد مجاز استانداردها داشته و غیر قابل قبول باشد.

در آئین نامه جوشکاری سازههای فلزی (۱ D1 AWS) ناپیوستگی نوع ذوبی به آخال سرباره، ذوب ناقص و نفوذ ناقص اتلاق میشود. در بسیاری از آئین نامهها و مقررات، نوع ذوبی را کمتر از ترک مورد توجه قرار میدهند ولی در برخی از استانداردها نه تنها ترک، بلکه ذوب ناقص یا نفوذ ناقص را نیز ممنوع میدانند.

امروزه در اکثر ساختمانها به خصوص سازههای فلزی با جوشکاری سر و کار داریم. برای اینکه که جوش انجام شده در محل اتصال به درستی انجام شود میبایست که با انواع عیوب، ترکها و سطوح جوشکاری آشنا شد. شرکت فنی و مهندسی زانیس سازه

نقص (Flaw)

نقص به ناپیوستگی قابل کشف از طریق بررسیهای غیر مخرب یا مخرب اتلاق میشود که در شرایط عمومی موجب شکست سازه نمیشود. بنابراین میتواند بدون تعمیر در سازه باقی بماند. امروزه بعضی از روشهای آزمونهای غیر مخرب (پرتونگاری و فراصوتی) قادرند حتی بعضی از نقصهای بیضرر را در مناطقی مانند مرز دانهها کشف نمایند که نیازمند مهارت و تجربه کافی در تفسیر است.

عیب جوش (Defect)

عیب به نقصی گفته میشود که تحت شرایط عمومی یا قابل پیش بینی، به خاطر وجود، آن احتمال شکست سازه وجود دارد. عیب، در حقیقت نقصی است که طبق کد یا مشخصات فنی قابل قبول نیست. بنابراین یک ناپیوستگی مشخص ممکن است در یک سازه نقص و در سازه دیگری عیب محسوب شود. نقصها و عیوب منطقه جوش ممکن است دو بعدی (مثل ترک) یا سه بعدی (مثل منفذ و حفره) باشند.

نقصهای دو بعدی خطرناکتر و تشخیص و ردیابی آنها نیز دشوارتر است. گرچه بایستی به خاطر داشت که هر دو نوع نقصهای دو بعدی و سه بعدی موجب تمرکز تنش میشوند که برای بارگذاری دینامیکی حائز اهمیت است. همچنین منفذها یا تخلخلهای اضافی بیانگر جوش ضعیف هستند که ممکن است علاوه بر منفذ، نقصهای خطرناکتر دیگری را هم به همراه داشته باشند.

- یک ناپیوستگی که از حد مجاز تجاوز کرده باشد.

- یک ناپیوستگی که منجر به تأثیر سوء در عملکرد قطعه شود.

- یک ناپیوستگی مردود

ترک در جوش

- خطرناکترین ناپیوستگی

- در اثر تمرکز تنش در لبه تیز رخ میدهد.

- زمانی رخ میدهد که بار بیشتر از استحکام کششی قطعه باشد.

- قبل و بعد و حین جوش رخ میدهد.

بیشتر بدانید :تست جوش | محدودیت دمایی برای کارهای عمرانی

نقصهای مربوط به فرایند جوشکاری یا مربوط به دستورالعمل جوشکاری

سه بعدی منفذ

ناشی از حفاظت ضعیف ناحیه قوس، گازهای محافظ با کیفیت ضعیف بریدگی کناره، ناشی از عدم مهارت کافی در جوشکاری گرده اضافی، فلز جوش خیلی زیاد نفوذ اضافی، حرارت ورودی بال

دو بعدی عدم ذوب

ناشی از حرارت ورودی (Input Heat ) ناکافی، با توجه به شکل هندسی محل اتصال عدم نفوذ، عدم ذوب کافی در فلز پایه

نقصهای مربوط به متالورژی جوش

سه بعدی منفذ

واکنشهای با گاز محافظ یا سرباره، کاهش سریع در قابلیت انحلال گاز حین سرد شدن مذاب تا رسیدن به دمای انجماد

دو بعدی ترک

ناشی از فرایند انجماد (سرد شدن حوضچه مذاب تا رسیدن به دمای اتاق) و قابلیت نرمی در دماهای بالا یا در درجه حرارتهای پایین.

گروه بندی عیوب جوشکاری

ترکها

ترک ناپیوستگی به وجود آمده به وسیله پارگی موضعی است، که میتواند ناشی از سرد شدن یا تنش باشد. جوش و فلز پایه زمانی ترک میخورند که تنشهای موضعی بوجود آمده از مقاومت تسلیم فلز بیشتر شود.

ترک خوردگی همواره با افزایش تنش در نزدیکی ناپیوستگیهای فلز جوش و فلز پایه یا نزدیک شیارهای مکانیکی که در طراحی اتصال پیش بینی شدهاند، همراه است. تنشهای باقیمانده و هیدروژن از عوامل ایجاد ترکها به حساب میآیند.

ترکهای ناشی از جوشکاری که ذاتاً شکننده هستند در مرزهای ترک، تغییر شکل دائمی کمی نشان میدهند. ترکها به دو دسته گرم و سرد تقسیم میشوند. ترک گرم در خلال انجماد مذاب، شکل میگیرد و ترک سرد (تاخیری) بعد از آنکه فرایند انجماد کامل شد شروع خواهد شد.

ترکهای سرد که بعضاً ترکهای تاخیری نیز نامیده میشوند با هیدروژن شکننده ارتباط خاصی دارند. ترکهای گرم در مرزدانهها منتشر میشوند ولی ترکهای سرد هم در مرزدانهها تشکیل میشوند و هم ممکن است از مرزدانهها گذشته و گسترش یابند.

بیشتر بدانید : اجرا ساختمان فلزی و بتنی در اصفهان | وظایف ناظرین در مرحله اسکلت سازه بتنی

انواع ترکها

ترک طولی

در فرایندهای جوشکاری زیر پودری که معمولاً با سرعت زیادی همراه است به چشم میخورد و گاهی تخلخل که معمولاً در ظاهر جوش قابل مشاهده نیست در آنها روی میدهد. ترکهای طولی در جوشهای کوچک و کم حجم بین قسمتهای بزرگ و حجیم ناشی از آهنگ سریع سرد شدن و درگیری یا در مهار بودن قطعات است. ترک طولی اساساً موازی با محور جوش است به چهار صورت واقع میشود.

- در فلز جوش

- در مرز جوش

- در منطقه تاثیر حرارت

- در فلز پایه

ترک چاله جوش

ترک چاله، ترک انتهای خط جوش است و زمانی رخ میدهد که جوشکاری به درستی و به خوبی به پایان نرسد. گاهی به این ترک نیز ترک ستارهای اتلاق میشود. ترک چاله جوش، ترک انقباضی بوده و معمولاً از قطع ناگهانی قوس ناشی میشود. ترک در چاله جوش عمدتاً به سه صورت زیر دیده میشود.

- طولی

- عرضی

- ستارهای

ریز ترک

وقتی ترک ابعاد ریزی در حد میکروسکوپی داشته باشد به میکرو ترک یا میکرو فیشر موسوم است.

ترک عرضی

ترک عرضی اساساً عمود بر محور جوش است و بیشتر ناشی از تنشهای فشاری عمود بر جوشی که قابلیت نرمی زیادی ندارد، است. ترکهای عرضی ممکن است در مناطق زیر واقع شوند.

- در فلز جوش

- در منطقه تاثیر حرارت

- در فلز پایه

ترکهای تشعشعی

ترکهای تشعشعی ترکهای انتشار یافته از یک نقطه مشترک هستند که در مناطق زیر ایجاد میشوند.

- در فلز پایه ترکهای تشعشی کوچک به ترکهای ستارهای (Cracks Star) معروفند.

- در فلز جوش

- در منطقه تاثیر حرارت

گروه ترکهای منفصله

گروهی از ترکهای جدا از هم که ممکن است در نواحی زیر مشاهده شوند.

- در فلز جوش

- در فلز پایه

- در منطقه تاثیر حرارت

ترک در پنجه

از دامنه جوش جایی که تنشهای فشاری متمرکزند، شروع به گسترش و اشاعه کرده و منشا پیدایش آن هیدروژن است که در این صورت جزو ترکهای سرد خواهد بود.

ترکهای انشعابی

گروهی از ترکهای متصل به هم که منشا آنها یک ترک مشترک است و نسبت به ترکهای تشعشعی قابل تشخیص هستند. ترکهای انشعابی ممکن است در مناطق زیر واقع شوند.

- در فلز جوش

- در منطقه تاثیر حرارت

- در فلز پایه

ترک گلویی

ترکهای طولی هم جهت با محور جوش در روی سطح آن هستند. ترک گلویی نه همیشه ولی اکثراً جزو ترکهای گرم به حساب میآید. این ترکها را صرفاً در جوشهای گوشهای (Welds Fillet) تعریف میکنیم.

ترکهای زیر مهرهای

ترکهای سردی هستند که در منطقه تاثیر حرارتی بوجود آمده و معمولاً طول کمی دارند. گاهی ممکن است چند ترک زیر مهرهای به هم متصل شده و ترک متوالی تشکیل شود.

ترکهای زیر مهرهای زمانی خطر جدی محسوب میشوند که سه عامل زیر در آنها وجود داشته باشد.

- هیدروژن

- ریز ساختاری سخت با قابلیت انعطاف بسیار کم

- تنش باقیمانده زیاد در محل مورد نظر این ترکها هم بصورت طولی و هم عرضی یافت میشوند.

آنها به فواصل معینی در زیر جوش و همچنین روی مرز دانهها در منطقه تاثیر حرارتی جایی که تنشهای باقیمانده به حداکثر میرسد، مشاهده میشوند.

مشاهده آگهی فروش و پیش فروش ساختمان در اصفهان : فروش آپارتمان نوساز ۱۴۰ متری شهرک عباسپور اصفهان | آپارتمان نوساز ۱۳۰ متری شهرک عباسپور اصفهان

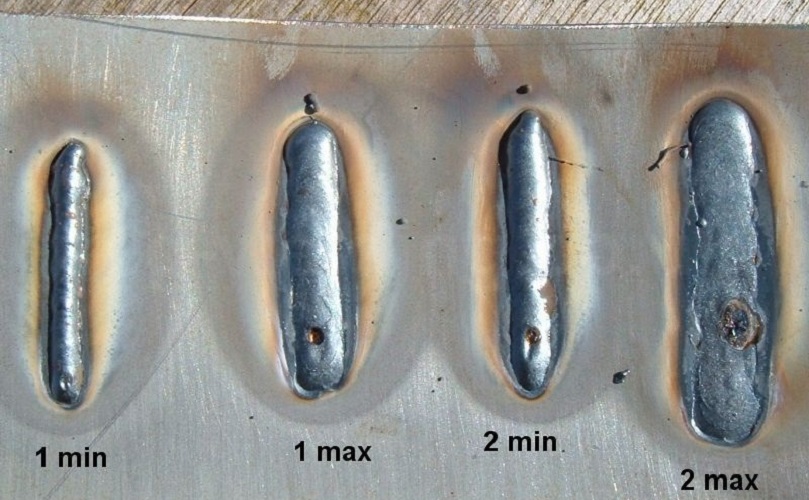

تخلخل

تخلخل در نتیجه حبس گاز هنگام سرد شدن جوش بوجود میآید. تخلخل معمولاً٬ کروی است ولی احتمال تخلخلهای طولی نیز وجود دارد. حفرههای گازی در قطعات چدنی شاید به شکل لایه به لایه نیز پیدا شوند.

تخلخل هر چقد هم زیاد باشد، به اندازه ناپیوستگیهای تیز که موجب تمرکز تنش میشوند، خطرناک نخواهد بود. تخلخل زیادی نشانه آن است که عوامل جوشکاری، مواد مصرفی یا طراحی اتصال به درستی کنترل نشده است.

یا فلز پایه آلوده و کثیف بوده و یا فلز پایه و فلز جوش با یکدیگر سازگاری کافی ندارند. تخلخل منحصراً ناشی از هیدروژن نیست ولی وجود تخلخل بیانگر وجود هیدروژن در جوش و ناحیه حرارت دیده است که در آلیاژهای آهنی احتمال ترک خوردن قطعه را زیاد میکند.

آخال سرباره

مواد غیر فلزی جامدی هستند که در فلز جوش یا بین فلز جوش و فلز پایه حبس شدهاند و بیشتر در جوشهایی که با فرایندهای قوسی دستی یا زیرپودری جوشکاری شدهاند، یافت میشود. در کل آخالهای سرباره بر اثر عیوب تکنیک جوشکاری، عدم طراحی مناسب اتصال و یا عدم تمیزکاری سطح جوش بین دو پاس پدید میآید.

معمولاً سرباره مذاب به سمت سطح جوش حرکت میکند. شیارهای تیز در سطوح میانی جوش یا بین پاسها سبب حبس سرباره در زیر فلز مذاب جوش میشوند. آخال سرباره بسته به وضعیت تشکیلش ممکن است به صورتهای گوناگونی از نظر پراکندگی و محل تشکیل در نزدیکی اتصال باشد.

آخال توپر

آخال توپر مواد خارجی جامد حبس شده در فلز جوش است. آخالها عبارتند از ناخالصیها یا مواد خارجی که حین فرایند جوشکاری داخل حوضچه مذاب میشوند. آخال موجب تضعیف جوش میشود.

به عنوان نمونه آخال سرباره را میتوان نام برد. یعنی سربارهای که بطور طبیعی برای محافظت فلز داغ روی جوش تشکیل میشود ممکن است در داخل جوش محبوس شود. اگر الکترود به درستی نوسان داده نشود، نیروی قوس بعضی از ذرات سرباره را به داخل حوضچه مذاب میفرستد.

به هنگام انجماد فلزات مذاب چنانچه این آخالها به خارج حوضچه مذاب شناور نشوند، در فلز محبوس مانده و جوش را معیوب میکنند. وجود آخال در جوشکاری سقفی احتمال بیشتری دارد زیرا در این نوع جوشکاری به منظور جلوگیری از ریزش فلز مذاب سعی میشود حوضچه مذاب خیلی سیال نباشد و سریعتر منجمد شود.

با این وجود چنانچه الکترود حین انجام عملیات جوشکاری به درستی نوسان داده شود، و یا از الکترود مناسبی استفاده شود و شدت جریان جوشکاری به درستی تنظیم شود، میتوان از آخال جلوگیری نمود یا مقدار آنرا تقلیل داد.

چروک خوردگی

چروک خوردگی در بعضی حالات، خصوصاً در آلیاژهای آلومینیوم مشاهده میشود که عمدتاً در این مورد، محافظت غیر رضایت بخش از آلودگی جوی و تلاطم در حوضچه مذاب و تشکیل قشر اکسیدی، میتواند باعث پیدایش چروک خوردگی شود.

ناقص ذوب و نفوذ ناقص

ذوب ناقص یا نفوذ ناقص در ریشه جوش یکی از عیبهای مهم به شمار میآید. این عیب حاکی از آن است که فلز ذوب شده با فلز پایه در ناحیه ریشه، جوش نخورده است. وجود این عیب مقاومت جوش را شدیداً کاهش داده و اتصال را غیر قابل اعتماد میسازد و به علاوه خود، تنشهایی را تولید میکند که بیش از پیش مقاومت جوش را در مقابل نیروهای خارجی میکاهد. ذوب نشدن و نفوذ نکردن ریشه، نشانه آن است که شدت جریان جوشکاری کافی نبوده یا حرکت الکترود حین جوشکاری سریع بوده است یعنی در هر حال فلز حرارت کافی ندیده تا در محل مورد نظر ذوب شود.

اگر زاویه پخ لبهها کوچک باشد گرم کردن فلز پایه در ناحیه ریشه جوش مشکل بوده و ممکن است باعث بروز این عیب شود. همچنین پاک نبودن لبه کار و نفوذ ناخالصیها در جوش ممکن است سبب جلوگیری از ذوب شدن و نفوذ کردن در ریشه شود. این عیب را با نگاه کردن به پشت جوش در صورت دسترسی میتوان دید. اگر این عیب از اندازه مجاز بیشتر باشد بایستی محل معیوب تعمیر شود.

ذوب نشدن لبه جوش

این عیب ممکن است در نتیجه جوشکاری با شدت جریان کم یا حرکت سریع الکترود در فرایندهای چند پاسه پدید آید. یعنی فلز الکترود ذوب شده روی فلز پایه که هنوز به اندازه کافی گرم نشده است میریزد و در نتیجه لبه های فلز پایه خوب جوش نمیخورد.

در این محلها نیروهای چسبندگی بین فلز جوش و فلز پایه ناچیز بوده و گرده ذوب شده ممکن است به آسانی از لبه قطعه جدا شود. این عیب را میتوان با پرتونگاری با اشعه ایکس یا گاما آشکار نمود. در صورت بروز این عیب محل معیوب سوهان خورده، سنگ زده شده و جوش ترمیم میشود.

ذوب ناقص

ذوب ناقص، عدم یکپارچگی بین فلز جوش و فلز پایه یا فلز جوش با فلز جوش است. این عیب به یکی از صورتهای زیر ظاهر میشود.

- ذوب ناقص دیواره جانبی

- ذوب ناقص بین پاسی

- ذوب ناقص در ریشه ذوب ناقص نتیجه تکنیک نادرست جوشکاری، آماده سازی غلط فلز پایه یا طرح اتصال نامناسب است.

علت ذوب ناقص (عدم ادغام کامل) عبارتست از کمی حرارت جوشکاری یا فقدان راهیابی به همه سطوح ادغام یا هر دو چسبندگی شدید اکسیدها حتی اگر مسیر مناسبی جهت دستیابی به سطوح فراهم شود و حرارت کافی تامین شود باز هم مانع ادغام کامل خواهد شد.

نفوذ ناقص

نفوذ ناقص، عدم ذوب بین فلز پایه و فلز پایه بخاطر نرسیدن فلز جوش به داخل ریشه اتصال است. در این حالت هیچ یک از دیوارههای دو طرف قطعه از قبل ماشینکاری شده ذوب نخواهد شد و بدون تغییر ناشی از ذوب و حرارت باقی خواهد ماند.

نقطه ای که عدم نفوذ و ادغام در آن روی داده است با ناپیوستگی به نام نفوذ ناقص معرفی می شود. حرارت ناکافی، طرح اتصال نامطلوب یا هدایت جانبی قوس جوشکاری به شکل نادرست، از جمله عواملی هستند که موجب بروز نفوذ ناقص می شوند. بعضی فرایندها نسبت به بعضی دیگر قادرند نفوذ بیشتری ایجاد کنند.

جوشهای لوله، خصوصاً در معرض چنین ناپیوستگی هستند زیرا اکثر اوقات دسترسی به داخل لوله مقدور نیست. در چنین مواردی طراحان عمدتاً برای کمک به جوشکاران تسمه یا پشت بندهای مصرفی را پیشنهاد میکنند.

جوشهایی را که باید نفوذ کافی داشته باشند بوسیله بعضی بازرسیهای غیر مخرب آزمایش میکنند. این مسئله در مورد پلها، خطوط لوله، قطعات تحت فشار و کاربردهای هستهای صدق میکند.

بریدگی کناره

بریدگی کناره، شیاری در پنجه یا در ریشه زنجیره جوش ناشی از جوشکاری است. بریدگی کناره میتواند پیوسته یا منقطع باشد. بریدگی کناره جوش معمولاً بر اثر تکنیک اشتباه جوشکاری یا به علت زیادی شدت جریان جوشکاری یا هر دو اتفاق میافتد. بریدگی کناره جوش، شیاری است درون فلز پایه که کنار پنجه یا ریشه جوش ذوب شده و با فلز جوش پر نشده است.

این بریدگی شیاری مکانیکی ایجاد میکند که متمرکز کننده تنشها میشود. اگر عوامل موثر در تشکیل بریدگی کناره جوش کنترل شوند و شیارعمیق و تیز بوجود نیاید، این عیب برای بارگذاری استاتیک نگران کننده نخواهد بود.

رویهم افتادگی

رویهم افتادگی، فلز جوش اضافی در پنجه جوش است که روی سطح فلز پایه را پوشانیده، بدون آنکه آمیختگی با آن داشته باشد. یا به عبارت بهتر به حالتی گفته میشود که لبه کناری جوش بیش از حد متعارف بر روی سطح قطعه کار و لبه اتصال پیشروی نماید و بر اثر عواملی همچون عدم کنترل عوامل جوشکاری و پارامترهای الکتریکی از قبیل شدت جریان و ولتاژ جوشکاری، انتخاب نادرست مواد مصرفی جوش یا آماده سازی نامناسب سطح فلز پایه روی میدهد

. اگر اکسیدها محکم به فلز پایه چسبیده باشند به طوری که از ادغام و امتزاج جلوگیری نمایند این حالت قابل پیش بینی است. سر رفتن جوش، انفصالی سطحی است که شیار مکانیکی تشکیل میدهد و تقریباً همیشه از نظر بازرسین غیر قابل قبول است.

گود افتادگی

گود افتادگی، فروریختگی فلز جوش بخاطر ثقل است. بسته به وضعیت میتواند به یکی از صورتهای زیر ایجاد شود.

- در جوشهای گوشه ای

- در لبههای قطعه کار

- در حالت افقی

- عمودی

- در حالت تخت یا سقفی

سنگ زنی اضافی

سنگ زنی اضافی، کاهش ضخامت فلز بخاطر بکارگیری بیش از حد از دستگاه سنگ زنی است تا حدی که سطح فلز را از سطح گرده جوش پایینتر میآورد.

شیار کاملاً پر نشده

این عیب، کانالی طولی پیوسته یا منقطع در سطح جوش بخاطر رسوب ناکافی فلز جوش ایجاد میکند. بنابراین طول بزرگتر محدودهای که این عیب به خود اختصاص میدهد معمولاً موازی با جهت جریان جوشکاری خواهد بود.

نامتقارنی اضافی جوش گوشهای

در صورتی رخ میدهد که بر اثر عدم مهارت کافی جوشکار یا وزش مغناطیسی قوس حین جوشکاری، امکان برقراری تقارن دو ساق جوش در دو طرف دیواره در جوشهای گوشه ای فراهم نباشد.

سوختگی سراسری

این عیب در حقیقت فروپاشی حوضچه جوش است که سوراخی در جوش یا در کنار جوش ایجاد کرده باشد. تشخیص منطقه این عیب از اطراف چندان دشوار نیست چراکه عمدتاً به شکل دایرهای تیره (سوخته) و با سطحی پایینتر از مناطق اطراف خود ظاهر میشود.

سطح پاره شده

آسیب دیدگی سطح بخاطر برطرف کردن یا شکستن اتصال جوش موقت است. به عنوان مثال در مواردی که طراح جوش استفاده از تسمههای پشت بند برای اتصالات جوشی را تجویز میکند پس از اتمام عملیات جوشکاری چنانچه این قطعات موقت به درستی و با دقت کافی برداشته نشوند میتواند منجر به پارگی موضعی در منطقه جوش شود.

برای اطلاعات بیشتر و هماهنگی با ما در تماس باشید.

اطلاعات بیشتر …

تماس با گروه فنی و مهندسی زانیس سازه

درباره گروه فنی و مهدسی زانیس سازه

پروژه های تکمیل شده زانیس سازه

اطلاعات بیشتر …

تماس با گروه فنی و مهندسی زانیس سازه

درباره گروه فنی و مهدسی زانیس سازه